软可拉伸微电子器件因其独特的电学和机械性能,在下一代柔性设备、生物界面和微米级能量系统等领域具有关键作用。然而,当前的3D打印方法(特别是双光子聚合(2PP)技术)仍面临诸多限制:

现有制备技术存在明显缺陷:传统光刻、喷涂等方法具有平面局限性和复杂的多步骤流程;单一材料3D打印难以同时实现高导电性、光学透明度和结构分辨率的平衡;已报道的导电树脂系统要么导电效率低,要么难以保持良好的打印性能和结构完整性。

双光子聚合(2PP)作为一种无掩模的先进光基增材制造技术,能够制备空间分辨率低至≈15 nm的复杂微纳结构,为解决上述问题提供了潜在方案。但如何开发兼容2PP技术的多材料树脂系统,实现导电、绝缘和电活性区的一体化集成,成为该领域的研究难点。

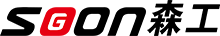

研究开发了一种兼容2PP技术的新型多材料树脂,其核心成分包括:

树脂制备分为两步:首先将MWCNTs、PETMP、TPO-L和PEGDA混合搅拌12小时,离心去除大团聚体,得到0.15 wt.%的均匀分散MWCNTs;随后加入DMSO和PEDOT:PSS搅拌2小时,最终得到含0.4 wt.% OE和0.15 wt.% MWCNTs的均匀复合树脂,在室温下稳定约6小时。

采用飞秒激光(中心波长780 nm,脉冲宽度130 fs,重复频率80 MHz,功率1.7 mW)进行逐层交联打印,书写速度为50 μm/s。打印 substrates 包括玻璃和柔性聚二甲基硅氧烷(PDMS),通过氧等离子体和丙烯酸酯硅烷化等预处理确保良好的界面粘附性。

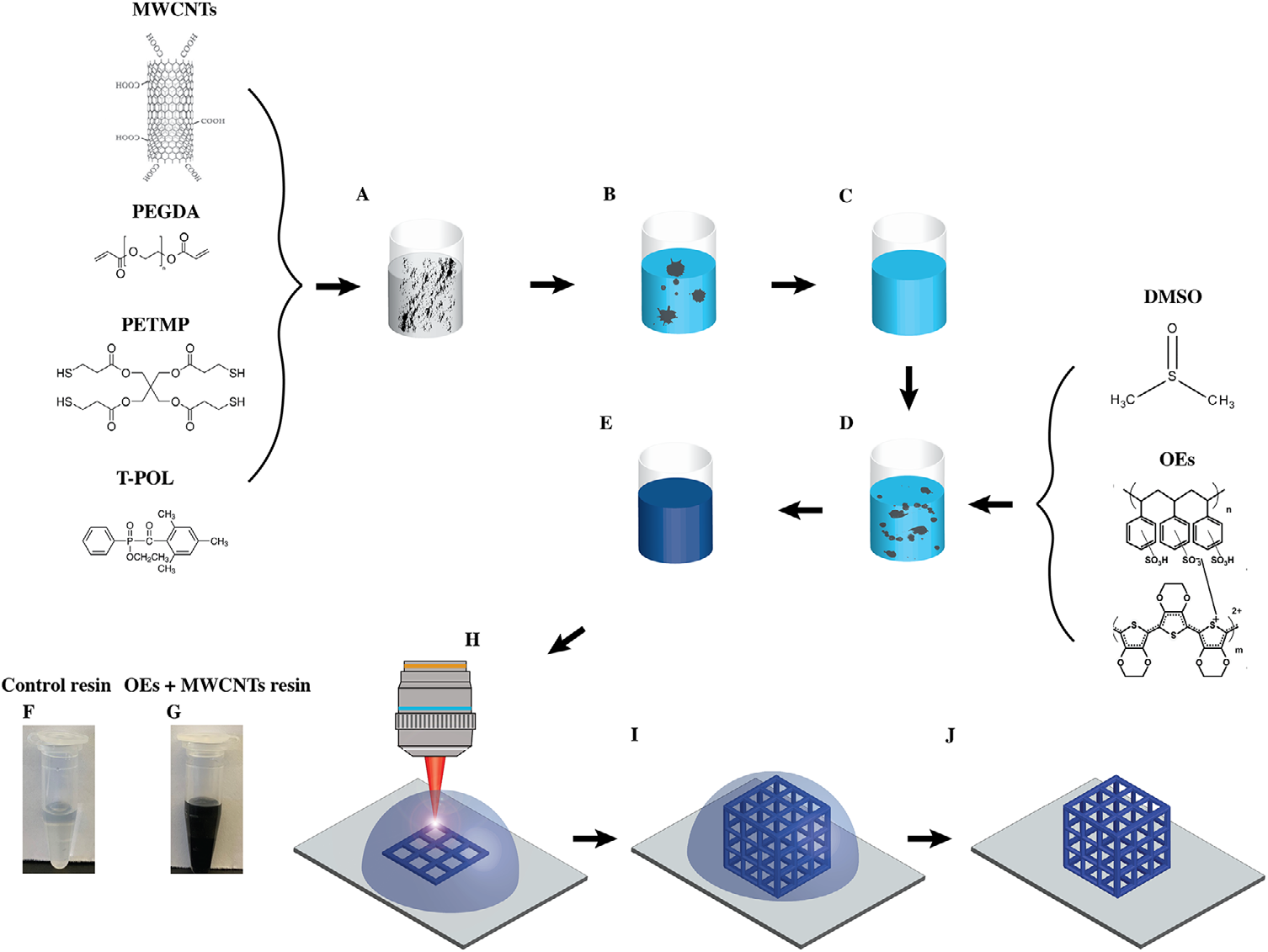

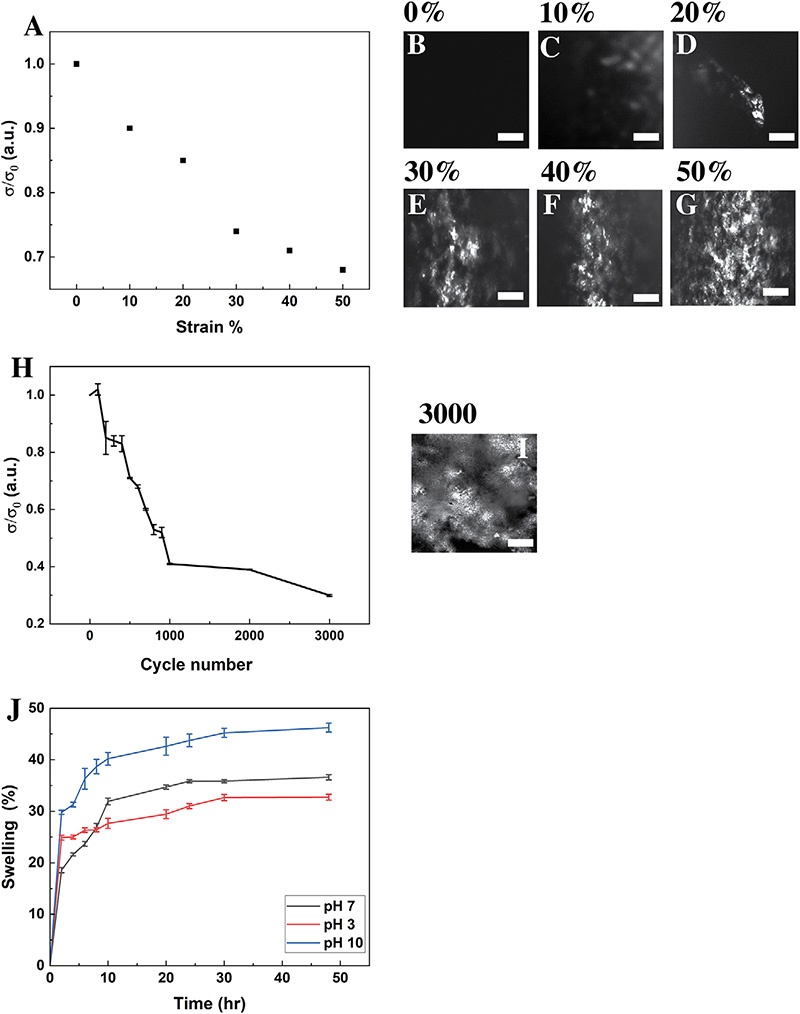

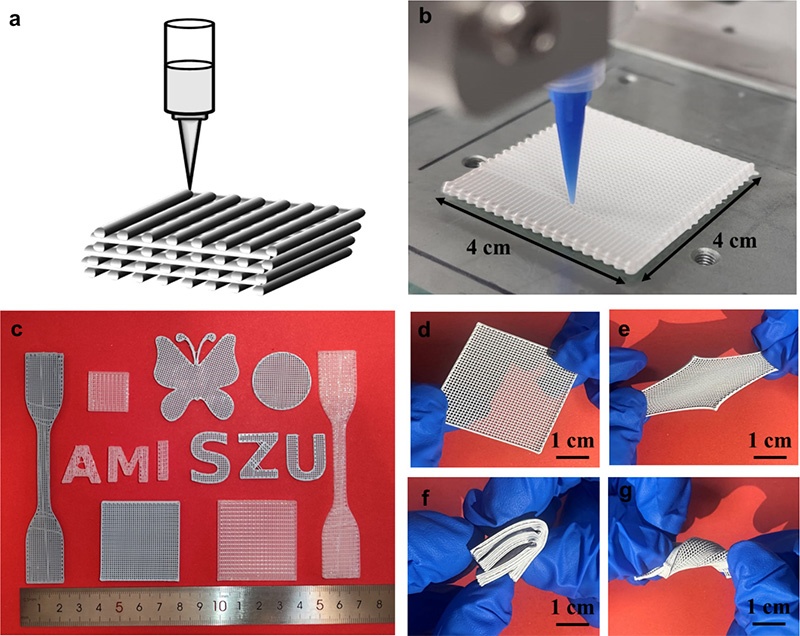

成功打印出多种3D微结构,包括40×40微网格、微立方形阵列、微摩天轮和微金字塔阵列等,表现出良好的均匀性、精确几何形状和结构完整性。激光共聚焦显微镜表征显示,复合微结构表面均匀,平均粗糙度约260 nm(50×50 μm²区域),在保证高分辨率结构保真度的同时,满足生物电子和光子学应用的表面质量要求。

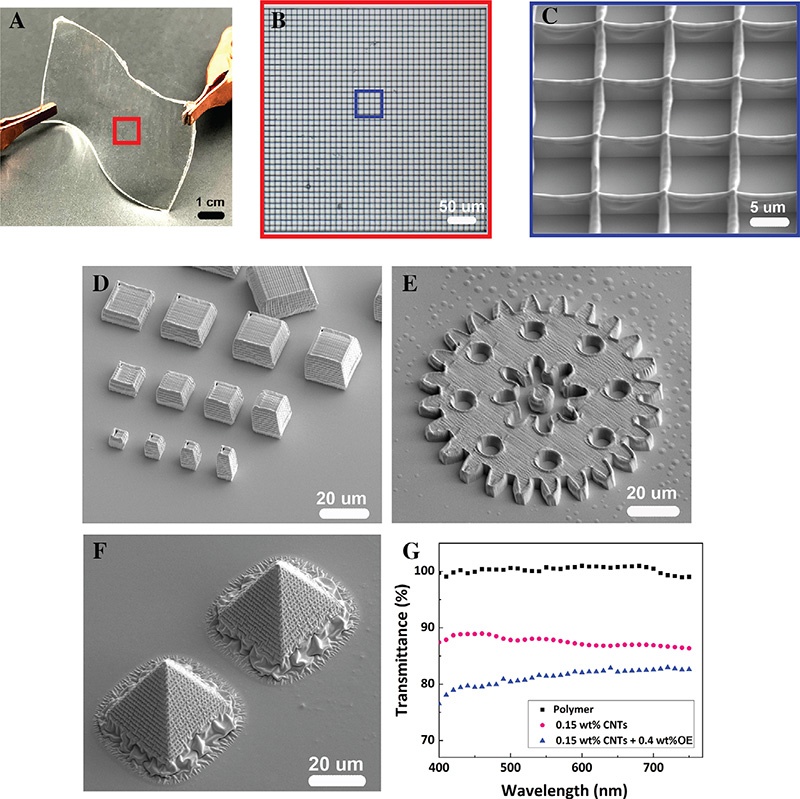

电学性能增强的机理:OE和MWCNTs之间的π-π相互作用使OE链上形成更多离域电荷,促进电荷从OE向MWCNTs转移;DMSO作为增溶剂和导电增强剂,降低了OE与聚合物交联剂之间的笼蔽相互作用,改变了OE链的构象并去除了绝缘的聚合物交联剂。

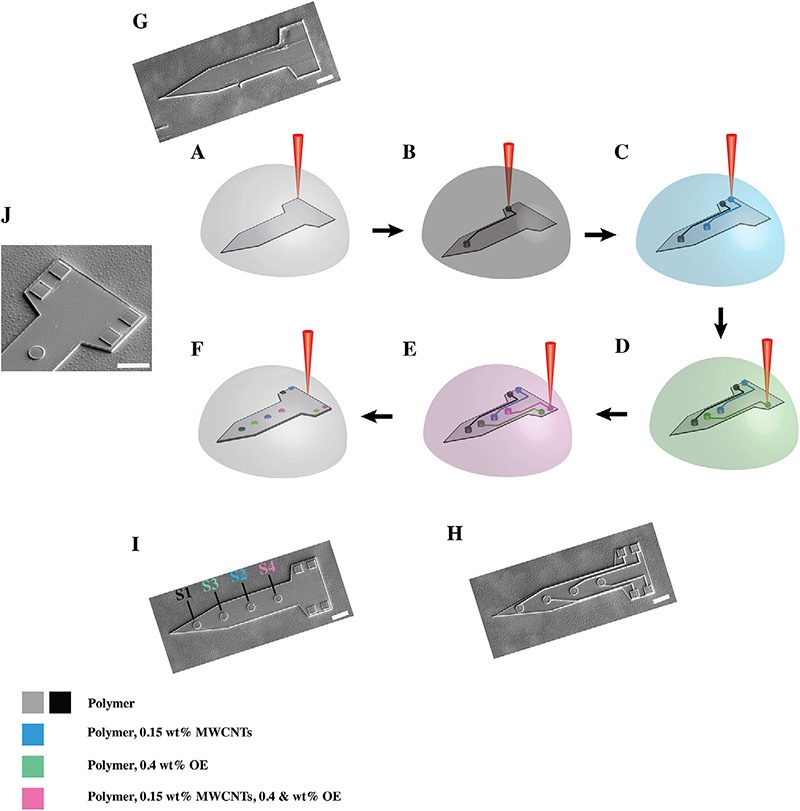

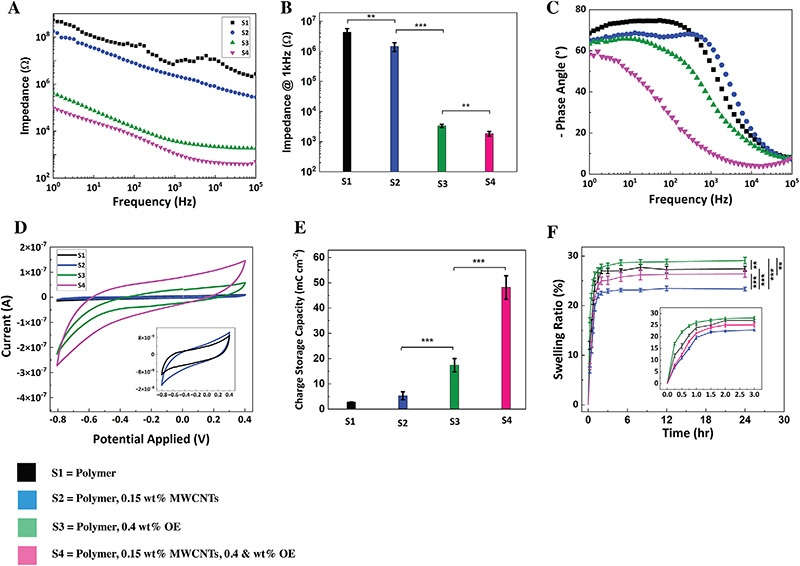

开发了基于顺序2PP的多材料3D微制造策略,实现了导电、绝缘和电活性区在单一整体结构中的空间可控图案化。制备的多材料微电极包含四种不同配方的电极位点:

电化学性能测试结果:

本研究通过开发集成有机电子元件和碳纳米管填充剂的多材料树脂系统,推动了双光子聚合(2PP)技术在软电子增材制造中的应用,取得了以下关键成果:

该技术平台具有良好的通用性,适用于柔性微电子、微米级能量存储、可穿戴生物传感器和神经界面技术等领域,为下一代集成有机生物电子微系统的开发奠定了重要基础。未来研究可致力于在树脂基质中集成生物或传感功能,实现完全通过2PP制造的自适应生物界面和响应式微电子系统。

| 项目 | 详情 |

|---|---|

| 论文标题 | Multimaterial 3D Printing of Soft and Stretchable Electronics(软可拉伸电子器件的多材料3D打印) |

| 作者 | Omid Dadras-Toussi, Bhoomija Hariprasad, Mohammad Reza Abidian* |

| 单位 | Department of Biomedical Engineering, University of Houston, USA(美国休斯敦大学生物医学工程系) |

| 期刊 | Advanced Science(开放获取) |

| 发表年份 | 2025 |

| DOI | 10.1002/advs.202513208 |

| 关键词 | 增材制造、碳纳米管、微电子学、多材料3D打印、双光子聚合、导电聚合物 |

|

|

|

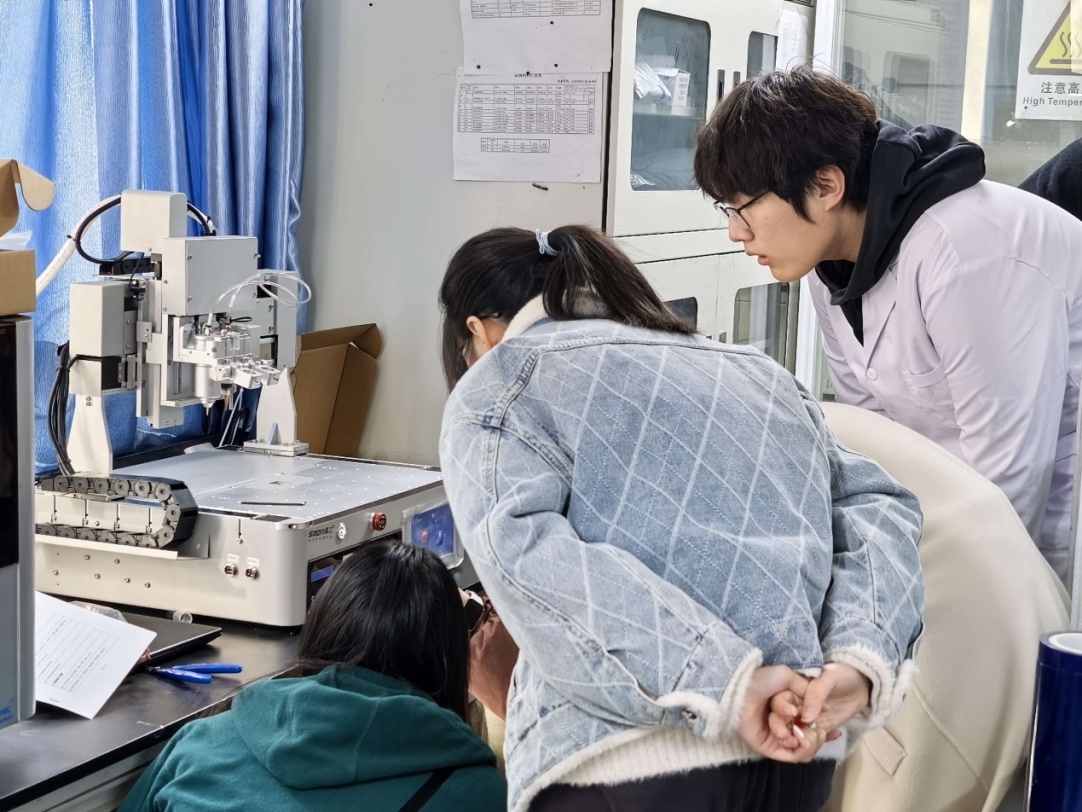

全面解析森工DIW墨水直写3D打印机在该类研究中功能匹配情况及需定制功能,帮助用户更好地选择合适的3D打印设备及功能模块。

由于小编学识所限,文中内容难免存在疏漏或不足之处。若您发现任何错误或值得商榷的观点,恳请不吝指正,

小编将第一时间修正完善。感谢您的包容与支持!

本文内容来源于网络公开素材,发布的目的在于学术交流、研讨分享,

如相关内容涉及侵权,请联系我们,将第一时间下架内容!

生物3D打印的技术类型有哪些,各有什么优势?

DIW直写3D打印:凭啥成为科研圈“顶流”?材料自由+微构能力双buff拉满

3D打印高性能Ag/BaTiO₃陶瓷-聚合物压电传感器,赋能生物医学应用

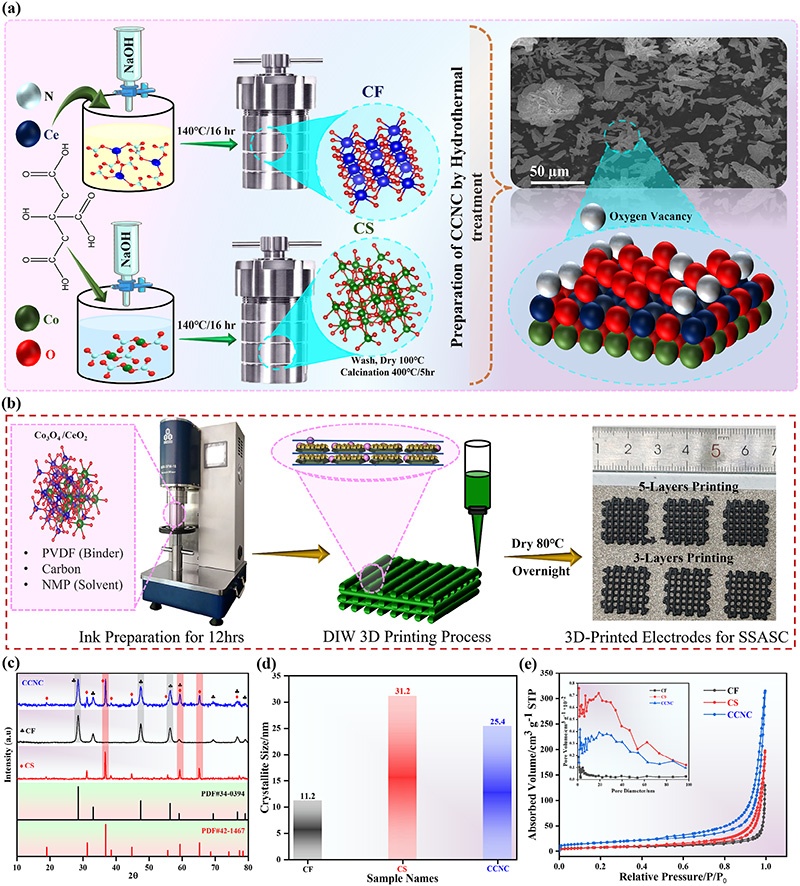

用于3D打印分层多孔电极的Co₃O₄/CeO₂高性能墨水,助力固态超级电容器能量密度跃升

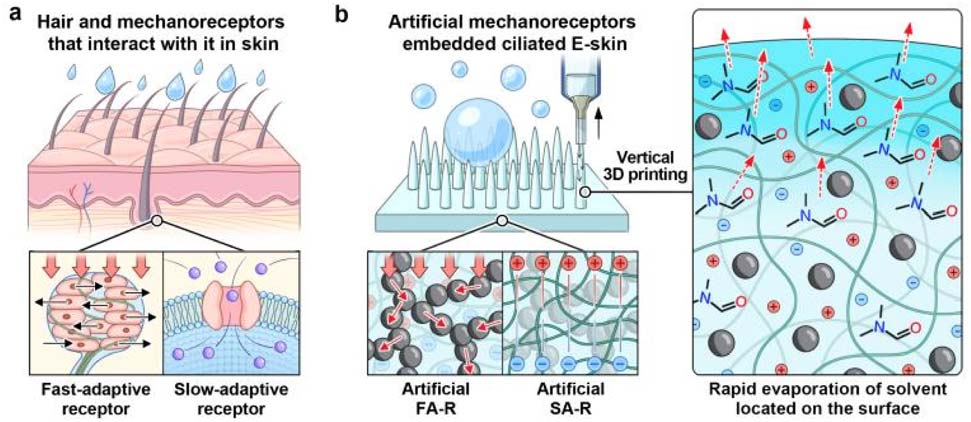

基于直写式垂直 3D 打印技术、嵌入多个人工机械感受器的防水纤毛电子皮肤及其在船员健康管理中的应用

再传喜报,森工AutoBio1000直写3D打印设备助力华师大&韩国KAIST科研团队在材料科学顶刊发表高水平论文