三维打印作为传统减材制造和成形制造的有力补充,通过逐层或逐体素的增材方式构建实体对象。它解决了传统制造在设计灵活性有限、原型制作缓慢和生产浪费严重等方面的关键局限,满足了航空航天、牙科等多个行业对定制化解决方案的日益增长的需求,同时有助于缓解全球供应链挑战。

不同的3D打印技术在分辨率、机械性能和加工约束方面存在差异,而多材料能力已成为提升零件复杂性、减少连接等后处理工艺需求的关键因素。然而,大多数3D打印工艺本质上受到材料兼容性的限制,例如光固化立体成形依赖光固化树脂,粉末床熔融需要热塑性聚合物等可热熔材料。此外,打印过程中切换容器或粉末耗时久,存在材料污染风险,会降低生产效率并限制几何复杂性。

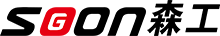

在3D打印领域,材料挤出法已从早期的熔融沉积成形(FFF)发展到现代的多材料直接墨水书写(DIW)。DIW看似简单,最基本形式仅包含一个通过龙门架安装的注射器挤压凝胶状浆料的压力泵,但如今已拥有所有增材制造技术中最广泛的材料选择范围,能够挤出生物和活体材料、陶瓷和玻璃、黑色和有色金属、弹性体和聚合物及其复合材料等,且这些材料可直接以原生形式、化学固化浆料形式或通过胶体悬浮液间接挤出。

DIW的分辨率范围广,从建筑领域的分米级到电子领域的微米级,其相对简单性带来了广泛的灵活性和先进功能,FFF通常被视为DIW的一个子集。配备多功能挤出喷头的DIW 3D打印机作为核心组件,能够克服传统增材制造和材料加工的局限,例如多输出(多喷嘴)喷头可解决分辨率-速度权衡问题,核-壳喷嘴能够挤出液态金属等难打印材料。这些喷头还通过原位材料混合实现连续性能梯度、高速材料切换、不同材料共挤出以及感应电磁场局部调节材料性能等方式,解锁了前所未有的设计复杂性。

尽管3D打印已在航空航天工程、医疗牙科应用和消费品生产等多个领域产生了重大影响,但要充分发挥其技术、经济、环境和社会潜力,还需要进一步整合更先进的功能材料,在不牺牲精度的前提下实现高生产速度,并提高可重复性和可预测性。多功能挤出喷头无疑将在改变原型制作、小批量和大规模制造以及重塑供应链方面继续发挥关键作用。

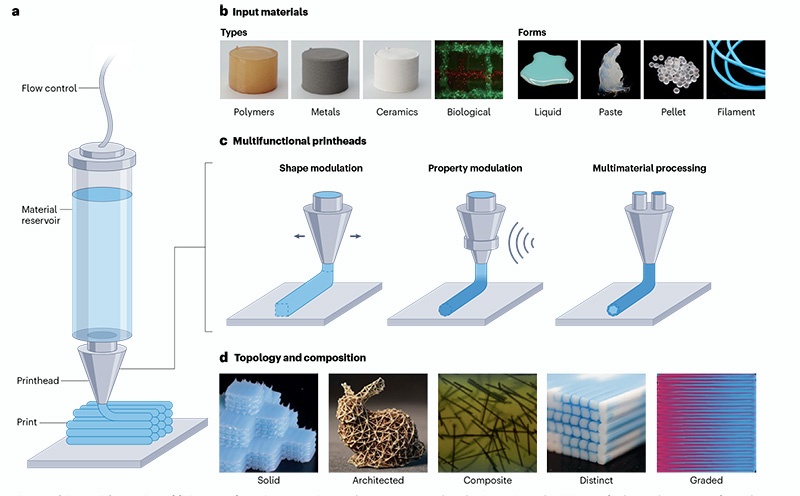

材料的可打印性由其挤出过程中的流变(流动)特性决定,该特性应具有剪切变稀和剪切屈服行为,以促进挤出并防止沉积后变形。这种行为与输入原料类型无关,原料可以是液体、浆料、颗粒或固体长丝。

可打印材料通常表现出特定系统范围的流变特性,常被建模为赫歇尔-巴尔克利流体,其剪切应力τ与剪切速率γ˙的关系为:

其中τ₀是屈服剪切应力,K是稠度指数,n是流动指数。例如,通过出口直径为0.5 mm的锥形喷嘴进行打印时,稠度指数K需在0.1 Pa·s⁻¹至10³ Pa·s⁻¹之间,流动指数n<0.8(体现剪切变稀特性),屈服剪切应力τ₀>10³ Pa。

大多数材料并非天生可打印,必须进行改性以获得所需的流变特性:

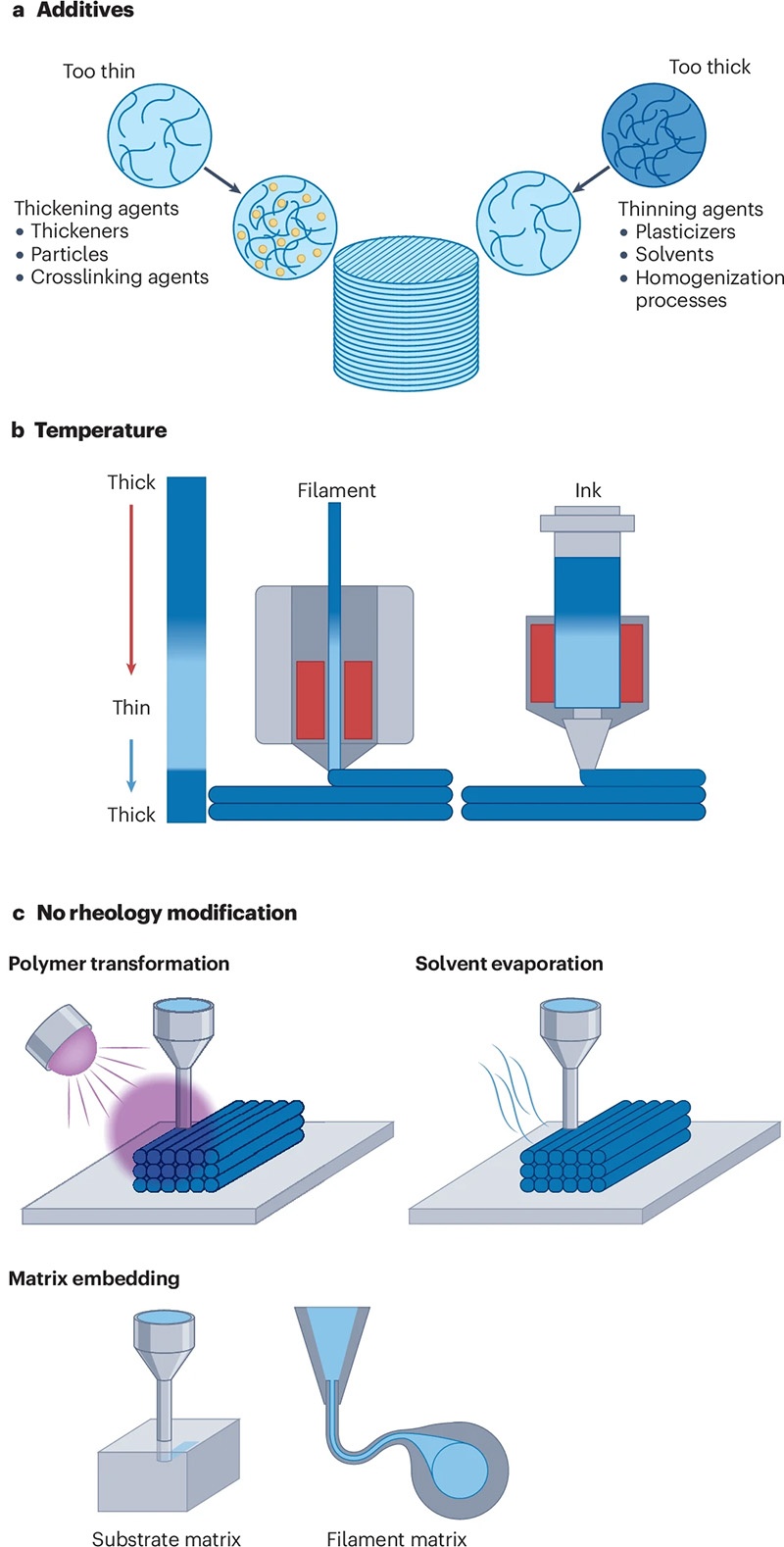

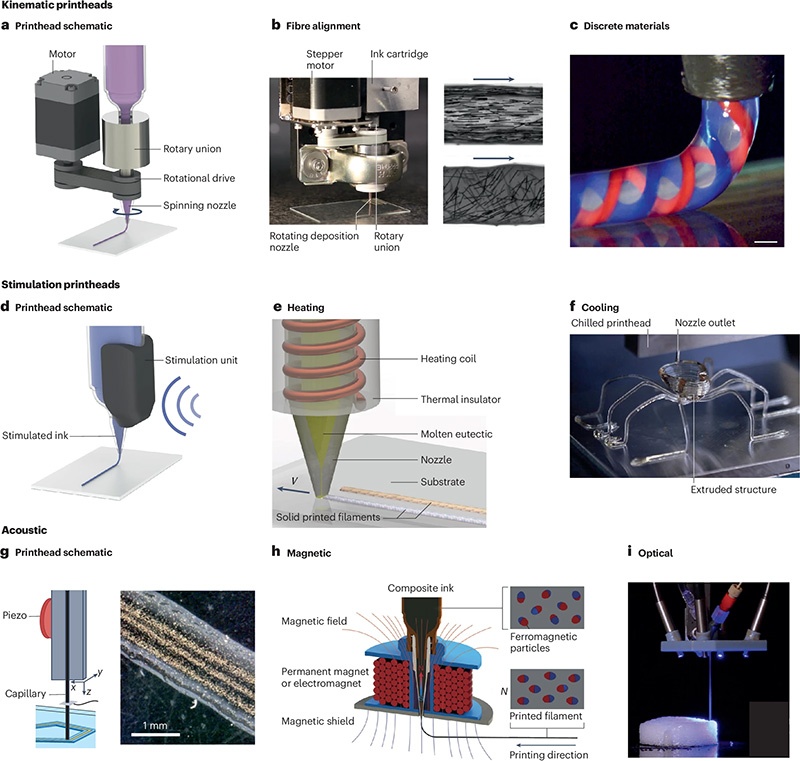

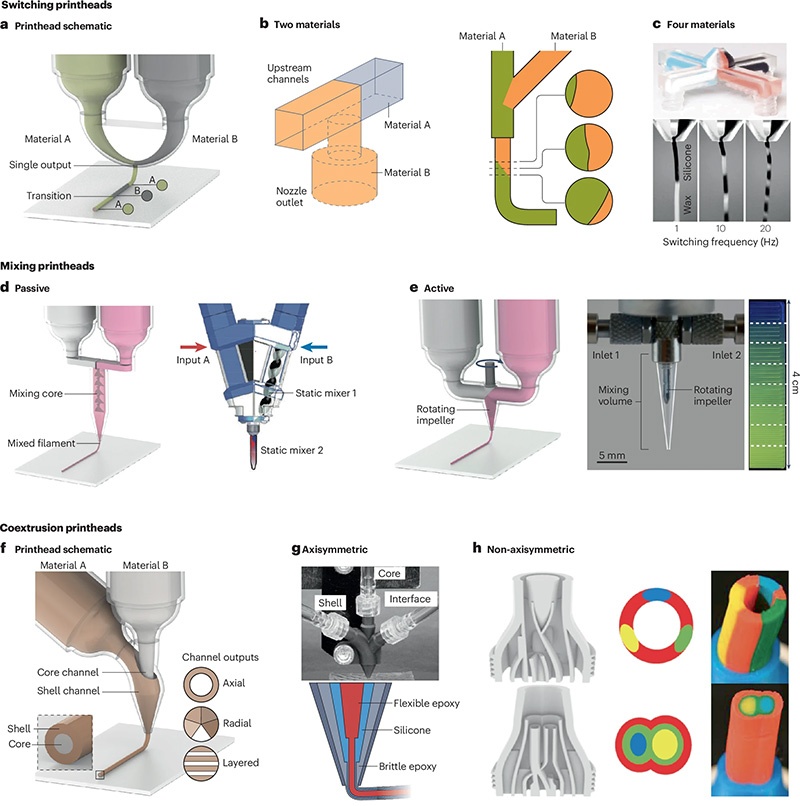

材料挤出3D打印机的喷头功能可分为八种功能类型:固定型、自适应型、多输出型、运动型、激励型、切换型、混合型和共挤出型,并可归纳为三类:形状调制、性能调制和多材料加工。

| 类别 | 类型 | 描述 | 关键特征和指标 |

|---|---|---|---|

| 形状调制 | 固定型 | 标准单材料、单输出喷嘴,具有不同轮廓,通常由聚合物、钢或树脂打印而成 | 结构简单、应用广泛、可靠性高;分辨率可变(可实现更精细细节或更快填充) |

| 自适应型 | 打印过程中动态改变有效形状和尺寸的喷嘴 | 需要用于移动部件的驱动机制;在保持分辨率的同时提高吞吐量 | |

| 多输出型 | 单个喷头带有多个出口,可并行挤出材料 | 需要精确的流体流动同步;支持更广泛的墨水材料粘度;可额外控制纤维排列 | |

| 性能调制 | 运动型 | 通过旋转或移动内部特征,调整纤维取向或改变材料流动 | 可控制长丝内颗粒的排列;适用于热塑性熔体及其沉积 |

| 激励型 | 通过声学、静电、磁、光学或热刺激作用于喷嘴或长丝,以操控其性能 | 需要精确的刺激与运动耦合控制;减少切换离散喷嘴的需求 | |

| 多材料加工 | 切换型 | 交替挤出多种材料的喷嘴,不发生混合 | 相邻材料间接口无缝;可实现实时功能梯度打印 |

| 混合型 | 通过内部喷嘴几何形状或电机驱动叶轮,将输入材料混合成均匀的输出长丝 | 允许混合不同类型的材料;通常需要复杂的几何形状或电机控制;在保持速度的同时实现亚细丝分辨率 | |

| 共挤出型 | 同时挤出多种输入材料 | 需要复杂的喷嘴几何形状和流量控制;喷头模块可模块化添加或移除;显著扩展设计空间 | |

| 混合类 | - | 结合多种喷头类型或功能 | 需要复杂的多模式控制系统 |

形状调制喷头整合了喷头出口尺寸调制、形状变形和拓扑重构功能,能够动态调整细丝挤出轮廓,优化分辨率、材料流动和效率。

除了修改出口形状和拓扑结构外,喷头还可设计为在挤出过程中通过运动学或激励机制实时动态调整材料性能。

多材料喷头将多种材料集成到单个喷头中,解决了传统多材料增材制造的诸多问题,实现了独特的材料组合。

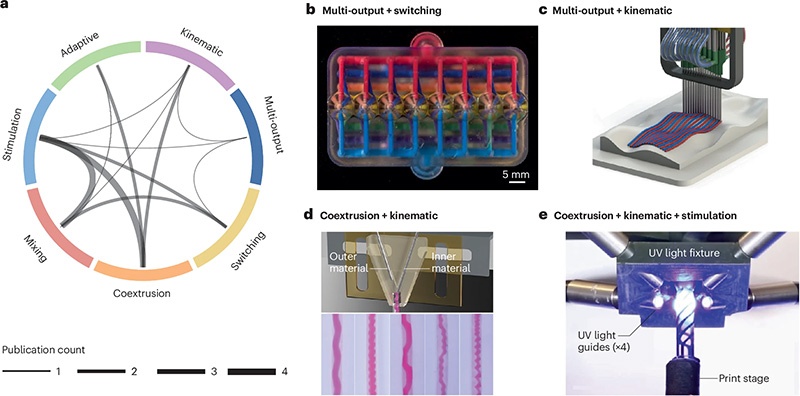

许多喷头功能具有模块化特性,适合组合成混合配置,以增强能力或针对特定应用定制功能。例如,多输出喷头集成快速切换机制、多输出喷头添加自适应垂直运动、共挤出喷头集成内部平移运动等。混合设计具有多功能性和高效率等优势,但也增加了系统复杂性,需要更精确的同步和控制。

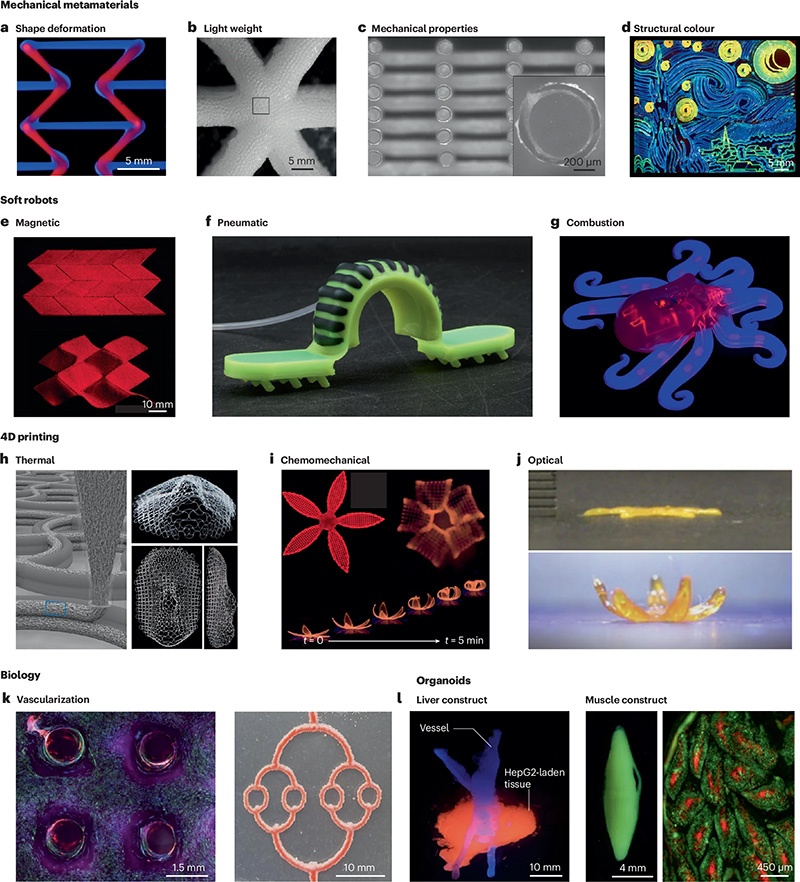

将多种喷头功能与先进材料相结合,催生了广泛的新兴应用,包括机械超材料、软机器人、4D打印和生物系统等领域。

喷头技术的进步彻底改变了3D打印,使其从制造单一材料系统的技术发展成为复杂的多材料平台。这些创新使得能够制造以前难以加工的材料(包括多相系统和极端粘度墨水),显著扩展了可用材料的范围。

尽管取得了这些进步,仍有很大的潜力有待挖掘。未来的喷头迭代可能会采用不锈钢等不同的工艺和材料,实现高温应用,并与溶剂、载细胞墨水和食品安全材料兼容。直接墨水书写技术的扩展将解决关键的社会挑战,先进的模块化喷头设计将为教育、创新和低成本生产提供廉价途径。

随着喷头功能日益复杂,需要开发独立且同步的控制系统,以确保无缝运行,实现流畅的功能,解锁更复杂的材料和多材料组合。展望未来,先进喷头技术与新兴材料的融合在实际应用中具有巨大潜力,将在基础设施、交通、机器人和医学等领域展现出经济、环境和社会影响,通过解决规模化、材料兼容性和控制等方面的挑战,未来的创新将进一步完善现有能力,为制造领域开辟全新的可能性。

本研究全面综述了多材料挤出3D打印喷头这一快速发展的领域,深入探讨了喷头在材料设计、克服加工限制以及对新兴应用的影响等方面的关键作用。

研究明确了材料可打印性的核心影响因素是其流变特性,通过合理改性材料或优化喷头设计,可显著拓宽可打印材料的范围。提出了包含八种功能类型的喷头分类体系,并将其归纳为形状调制、性能调制和多材料加工三大类,详细阐述了各类喷头的工作原理、特点、优势及应用场景。

多功能喷头的发展使3D打印从单一材料制造迈向复杂多材料平台成为可能,实现了前所未有的材料成分和结构复杂性,在机械超材料、软机器人、4D打印和生物结构等新兴领域展现出广阔的应用前景。

同时,研究也指出了当前该领域面临的挑战,如部分先进喷头仍局限于学术研究、材料兼容性问题、复杂喷头的规模化应用困难以及缺乏有效的控制系统等。未来,通过采用更优质的材料制造喷头、进一步优化喷头设计、开发高效的控制系统等,有望解决这些挑战,推动多材料3D打印技术在更多行业的广泛应用,重塑制造业的格局。

全面解析森工DIW墨水直写3D打印机在该类研究中功能匹配情况及需定制功能,帮助用户更好地选择合适的3D打印设备及功能模块。

多通道常温气动打印喷头模块:2通道 或 4通道,喷头规格 10cc 、30cc 、55cc ,可以实现交替挤出多种材料;

高温气动打印喷头模块:温度范围:室温~300℃,喷头料筒满载容量10cc,独立式控温,打印材料在料筒及针尖均可实现精确温控;

低温气动打印喷头模块:温度范围:-5℃℃~室温,喷头料筒满载容量10cc,独立式控温,打印材料在料筒及针头均可维持低温;

在线混合模块:主动混合或者被动混合模式,可以实时在线混合,实现指定比例混合材料、在线梯度渐变;

紫外固化模块:墨水可通过紫外线交联,快速固化;

旋转轴打印平台:通过旋转打印技术,可实现管转支架(气管、血管、尿道等)的快速打印;

同轴打印模块:同轴双料筒独立调压,可以实现分层分支血管网络打印;

旋转轴打印平台

旋转轴直径支持:φ1.5 φ2 φ4 φ6 φ8 φ10 φ20 φ25 ;

旋转轴打印长度:

φ1.5 φ2 φ4 φ6 φ8 φ10 可打印长度100mm,φ20 φ25 可打印长度95mm;

同轴打印模块

室温,同轴双料筒独立调压,满载容量10cc;

由于小编学识所限,文中内容难免存在疏漏或不足之处。若您发现任何错误或值得商榷的观点,恳请不吝指正,

小编将第一时间修正完善。感谢您的包容与支持!

本文内容来源于网络公开素材,发布的目的在于学术交流、研讨分享,

如相关内容涉及侵权,请联系我们,将第一时间下架内容!

生物3D打印的技术类型有哪些,各有什么优势?

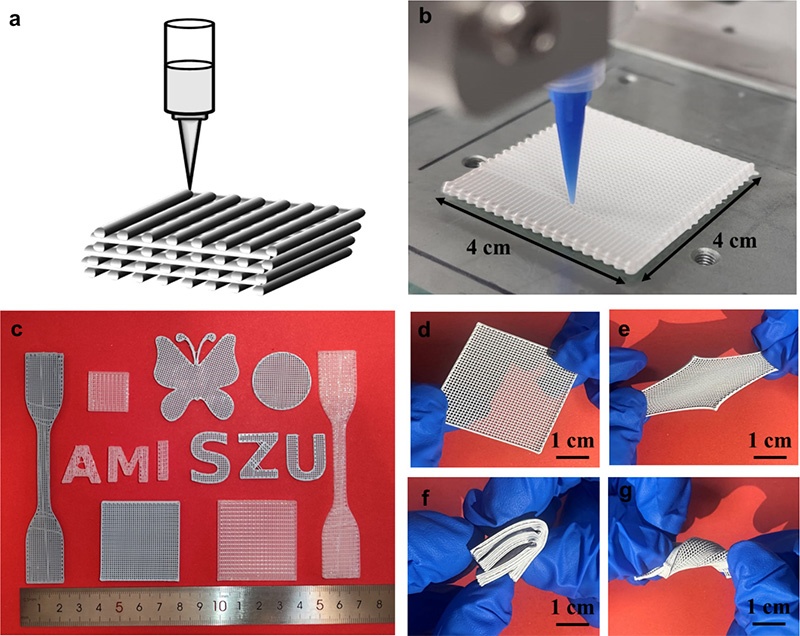

DIW直写3D打印:凭啥成为科研圈“顶流”?材料自由+微构能力双buff拉满

3D打印高性能Ag/BaTiO₃陶瓷-聚合物压电传感器,赋能生物医学应用

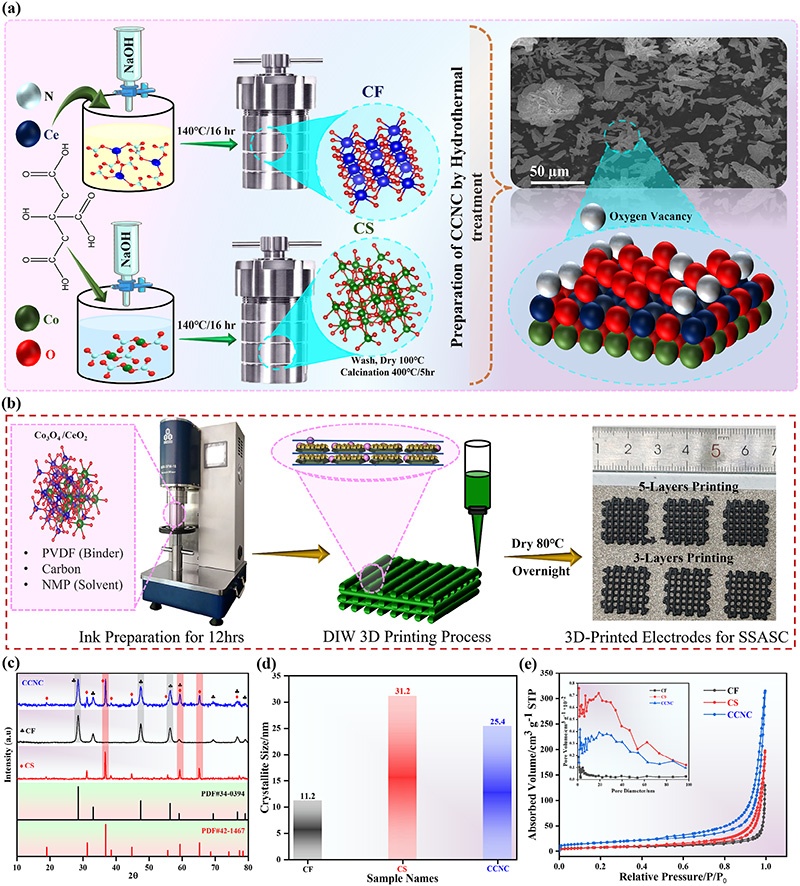

用于3D打印分层多孔电极的Co₃O₄/CeO₂高性能墨水,助力固态超级电容器能量密度跃升

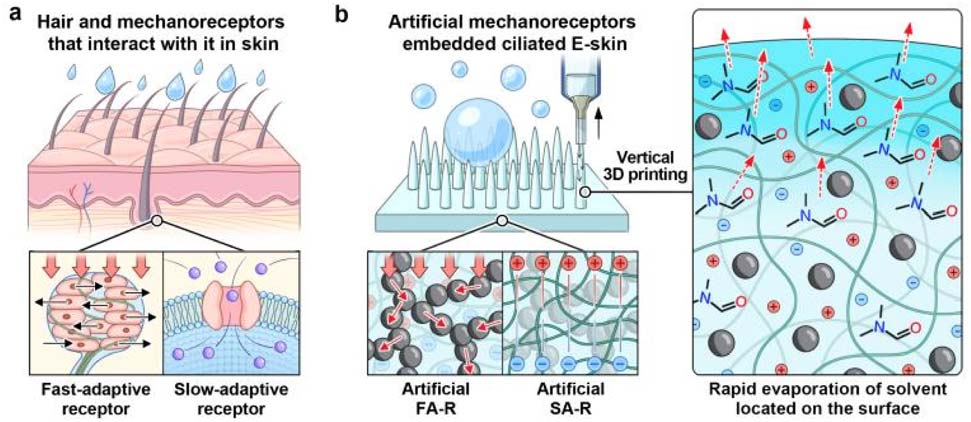

基于直写式垂直 3D 打印技术、嵌入多个人工机械感受器的防水纤毛电子皮肤及其在船员健康管理中的应用

再传喜报,森工AutoBio1000直写3D打印设备助力华师大&韩国KAIST科研团队在材料科学顶刊发表高水平论文