对于在深圳漂流的人来说,春运那段时间应该是我们游子最痛苦的时刻,大家都为挤破头颅,抢一张高铁票,可见高铁票是多么稀缺。中国高铁在世界上都是很有名的,其核心技术都令美国人都称叹,我国拥有全球运营最长的高铁路线,最高时速可以达到300km/h-400km/h,而每节车厢重达60吨,紧急制动会产生900℃高温,这是对高铁制动片一项高难度挑战。

而有着世界工厂之称的德国,曾经垄断全球80%的高铁刹车片,目前在国内上只有少许几个国家可以生产刹车片,当然其中也包括中国。中国在二战之后意识到,国内交通必须需要改善,运输物质比较闭塞。建国以后,花大资金研发国内高铁刹车片研发,打破德国垄断局面,国内已经有用众多有实力生产刹车片的厂家。随着金属3d打印技术在国内发展,金属3d打印广泛用于刹车片领域。

传统生产高铁列车刹车片,是利用闸片材料与配对制动盘材料的摩擦力使高速列车组的动能转化成热能或其他形式的能量,散发到空气中。早期高速列车使用的合成闸片由于其机械强度较低、冲击韧性较差,磨损量较大,闸片在运行中会出现微裂纹,而且这种闸片材料对水比较敏感,列车在雨季和潮湿地区运行时,会因为闸片潮湿导致材料摩擦力减小,使其制动性能降低。

而金属3d打印取得重大的突破后,将原料粉末混合均匀后压制成型,然后将压坯固定在钢背上一起随炉烧结,最终得到耐磨层与钢背结合的闸片整体,将闸片整体与燕尾板焊接为一体安装到支架上,即可与制动盘组成刹车副。现有技术采用粉末冶金方法制备闸片在烧结过程中,由于闸片内各组分的收缩系数不同,容易产生孔隙、夹粗等缺陷,导致闸片的致密度较低,从而影响其最终的力学性能和摩擦性能。

把闸片压柸和钢背一同烧结,在烧结过程中烧结过程中闸片压坯本身的收缩与钢背的收缩不一致,使两者的结合强度较低,在使用过程中容易造成闸片脱落的情况,影响整个制动闸片以及刹车副的制动效果。可采用金属3d打印技术弥补这缺陷,将耐磨层打印在钢背表面。而且,由于是将闸片压坯和钢背一同烧结,另外,烧结过程中高温会使钢背内部组织结构的变化,影响钢背的机械性能,进而使闸片材料中各组充分反应,使得高度致密化,达到力学性和摩擦性。

相信大家看完,这篇金属3d打印制造列车刹车片的文章后,相信3d打印技术神奇与魅力吧!3d打印技术可以创造奇迹,为人民谋取更多福利,就像森工科技的宗旨“3d打印改变生活”。未来,小编我相信3d打印技术一定可以改变生活,让我们对3d打印充满更多期许吧!!!

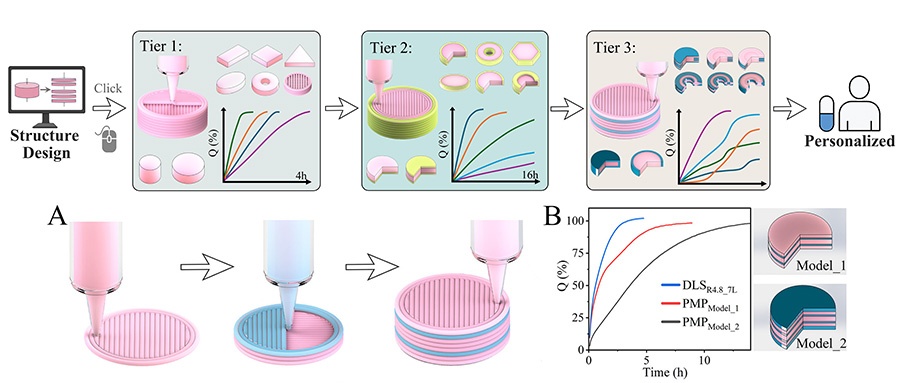

挤出式生物3D打印机——技术解析与场景应用指南

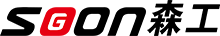

IF=19,森工科技(元一智慧)AutoBio2000 助力中国药科大学药学院团队在 AFM 发表高水平论文。

药物 3D 打印机用于创新药科研的优势有哪些?

生物3D打印的技术类型有哪些,各有什么优势?

DIW直写3D打印:凭啥成为科研圈“顶流”?材料自由+微构能力双buff拉满

3D打印高性能Ag/BaTiO₃陶瓷-聚合物压电传感器,赋能生物医学应用