研究背景

氧化锆陶瓷(8mol% Y₂O₃-ZrO₂)因其优异的机械性能、化学稳定性和离子导电性,在燃料电池、氧传感器和结构部件等领域有广泛应用。然而,传统制造技术面临重大挑战:

-

制造过程耗时且成本高昂,特别是对于复杂几何形状

-

难以实现内部复杂结构的设计自由

-

烧结后材料硬度极高,后续加工极其困难

氧化锆陶瓷关键特性

研究方法

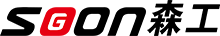

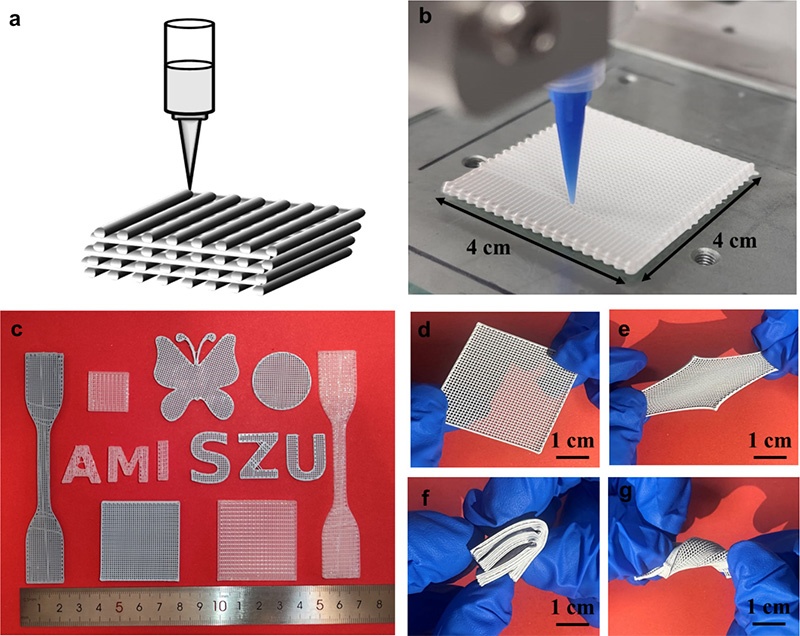

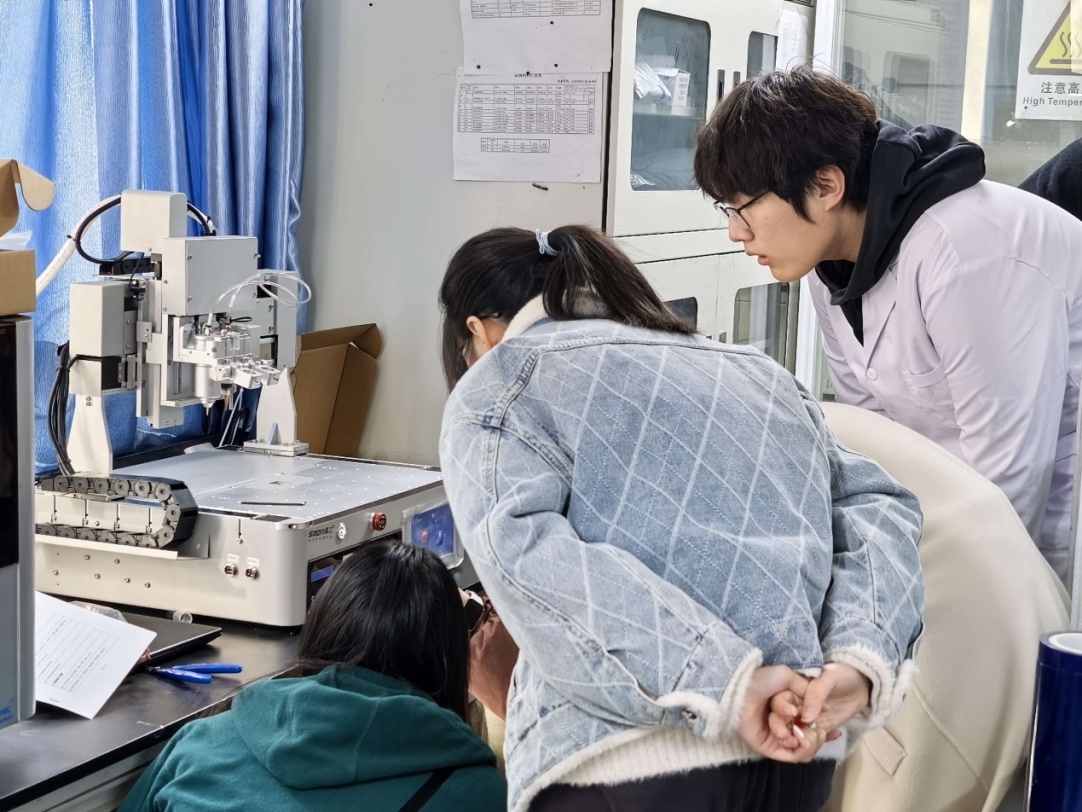

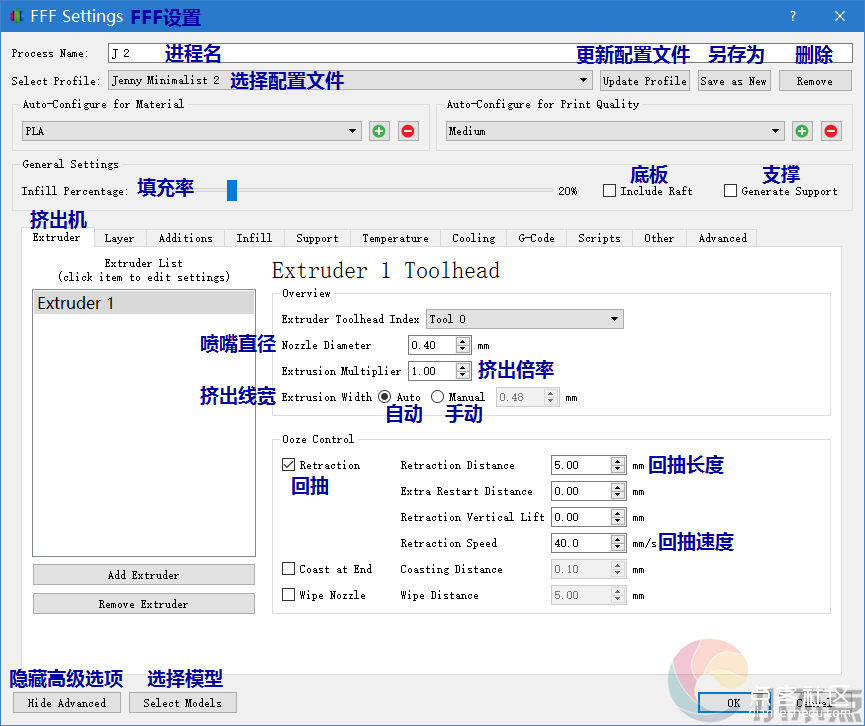

DIW墨水直写3D打印技术

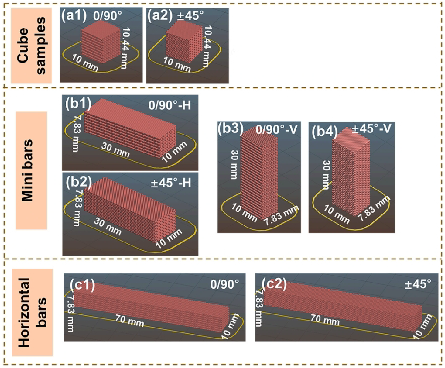

采用DIW墨水直写3D打印技术进行氧化锆3D打印陶瓷结构,通过精确控制打印参数和浆料配方,实现高精度复杂结构的制造。

性能表征方法

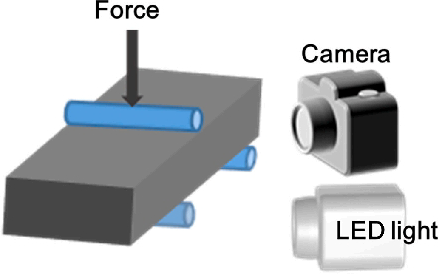

采用三点弯曲试验结合数字图像相关(DIC)技术,全面评估打印样品的力学性能和变形行为。

实验结果

微观结构分析

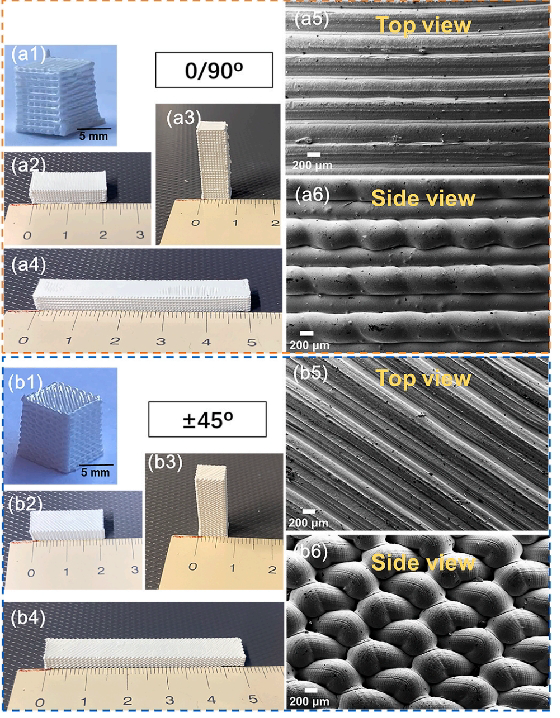

研究发现打印方向和细丝排列方式显著影响材料的微观结构和力学性能。水平打印样品显示出更高的孔隙率,而垂直打印样品则表现出更好的层间结合。

力学性能对比

最优打印参数组合(垂直打印,±45°细丝方向)实现了50MPa的抗弯强度,验证了3D打印氧化锆陶瓷在结构应用中的潜力。

主要结论

打印方向与细丝排列对强度的影响

打印方向(水平/垂直)和细丝方向(0/90° vs ±45°)显著影响材料强度。最优组合(垂直打印,±45°细丝方向)达到50MPa抗弯强度,为传统制造方法的80%。

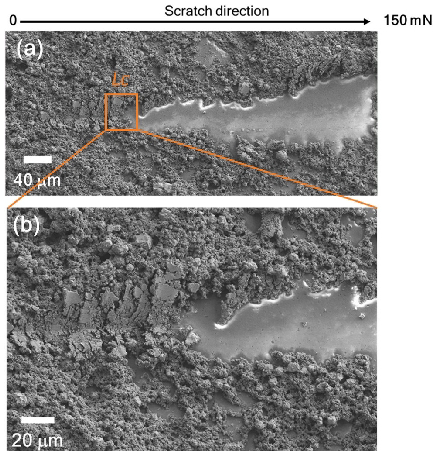

失效机制分析

层间结合缺陷是主要失效原因,水平打印样品孔隙率更高(约15%),而垂直打印样品孔隙率约为8%。DIC分析显示应力集中主要发生在层间区域。

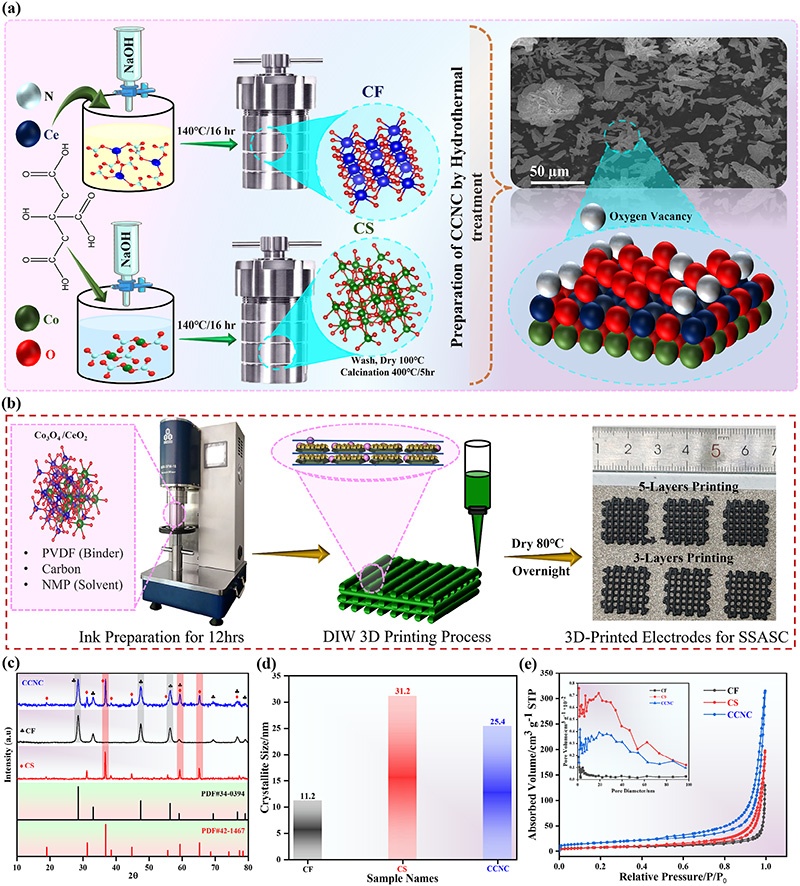

集成传感器性能

成功开发集成银传感器的氧化锆陶瓷结构,电阻变化与机械载荷呈线性关系(R²=0.98),验证了陶瓷3D打印在多功能传感器应用中的潜力。